Métodos de medición y sensores de temperatura

La medición de la temperatura es una de las magnitudes físicas medidas con mayor frecuencia. Una gran variedad de necesidades y aplicaciones relacionadas con la medición de la temperatura ha llevado a una situación en la que, actualmente, existe gran cantidad de sensores, transmisores y dispositivos de medición. La mayor dificultad no es la medición en sí, sino la elección del sensor adecuado (transmisor) y/o dispositivo de medición.

La medición de la temperatura es una de las magnitudes físicas medidas con mayor frecuencia. Una gran variedad de necesidades y aplicaciones relacionadas con la medición de la temperatura ha llevado a una situación en la que, actualmente, existe gran cantidad de sensores, transmisores y dispositivos de medición. La mayor dificultad no es la medición en sí, sino la elección del sensor adecuado (transmisor) y/o dispositivo de medición.

Criterio para la elección del sensor puede llevarse a cabo en base a los siguientes parámetros:

- rango nominal de temperatura de trabajo

- sensibilidad y linealidad de la característica del procesamiento,

- la repetitividad de los parámetros de los sensores,

- precisión de la medición,

- propiedades dinámicas (constante temporal),

- tipo de salida (analógica o digital),

- complejidad sistémica del transmisor y el sistema de medición.

La mayoría de los dispositivos modernos de medición de temperatura se pueden clasificar como: termómetros de contacto de expansión, transmisores eléctricos y transmisores ópticos sin contacto. Los métodos de contacto con el fin de realizar la medición exigen intercambio de calor entre el objeto y el sistema de medición de temperatura, de ahí, que son métodos invasivos en comparación con los métodos ópticos.

Termómetros de contacto de expansión

Los termómetros de expansión son el grupo más antiguo entre los dispositivos de medición de temperatura. En la mayoría de las estructuras, se utiliza el fenómeno de la expansión térmica:

- en los termómetros con tubo capilar se utiliza un líquida de expansión (mercurio, alcohol);

- en los termómetros bimetálicos se utilizan materiales compuestos de metales con diferentes grados de expansión (aleaciones de hierro-níquel, cromo-níquel/porcelana, invar);

- en los termómetros manométricos se utiliza un cambio de presión del líquido, gas/vapor para exigir el cambio en la expansión térmica.

Los rangos de medición de termómetros técnicos y de laboratorio están disponibles a partir de 50°C a +200°C, y la resolución de la medición es inferior a 0,1°C. La estructura especial permite la medición desde -100°C a 400°C.

Estos tipos de termómetros son cada vez menos utilizados, pero se caracterizan por alta estabilidad, no requieren una fuente de alimentación y son resistentes a factores ambientales. Además, muchos años de experiencia en la construcción y aplicación de estos termómetros ha hecho que estén siendo considerados como valiosos termómetros estándar, de referencia y de laboratorio.

Termómetros eléctricos

Los métodos más comunes de medición de temperatura son los métodos eléctricos que utilizan sensores de cambios:

- de resistencia,- de movilidad de transmisores eléctricos,

- de concentración de transmisores causados por los cambios de temperatura.

Dichos sensores de temperatura se clasifican generalmente como:

- termoeléctricos también llamados termopares (son sensores de generación y no requieren alimentación),

- de resistencia y semiconductores (pasivos y de medición de temperatura con métodos eléctricos que requieren fuente de alimentación).

La mayoría de los termómetros eléctricos modernos utiliza sensores de resistencia (del inglés: RTD) o sensores termoeléctricos (del inglés: TC). Ambos grupos de sensores se han estandarizado de acuerdo con las normativas europeas.

La norma EN 60584 define las características y los parámetros metrológicos de los sensores termoeléctricos, y la norma EN 60751 define las propiedades físicas, metrológicas y los parámetros estáticos de sensores de resistencia de platino.

Los sensores termistores no están definidos normativamente, pero son un grupo importante debido a su bajo coste y alta sensibilidad en el rango de temperaturas de aplicaciones comerciales.

- Sensores de resistencia RTD Utilizan el cambio de resistencia del material causado por los cambios de temperaturas. El material comúnmente utilizado de termo-resistencia es platino (Pt), aunque existen termo-resistores hechos de níquel (Ni) o cobre (Cu). Los sensores normativos están disponibles como Pt100, Pt500 o Pt1000, lo que significa que su resistencia nominal en temperatura en 0ºC es de100Ω, 500Ω o 1000Ω, respectivamente. Debido a que los sensores RTD se consideran más precisos, su exactitud de medición está regulada y determinada por clase A o B. En la práctica, se encuentran clasificaciones adicionales de precisión: AA, C, ⅓B o 1/10B (Tabla 1).

Tabla 1. Resumen de clases de precisión (tolerancia paramétrica) de sensores RTD.

| Clase de sensor RTD | Valor de resistencia en temp. 0°C | Variación de permitida de medición de temperatura |

|---|---|---|

| AA | ±0.04% (±0.1 °C) | ±[0.1°C + (0.0017 •T)] |

| A | ±0.06% (±0.15 °C) | ±[0.15°C + (0.002 •T)] |

| B | ±0.12% (±0.3 °C) | ±[0.3°C + (0.005 •T)] |

| C | ±0.23% (±0.6 °C) | ±[0.6°C + (0.01 •T)] |

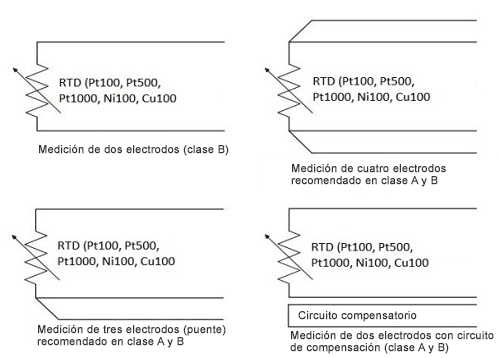

La medición de temperatura mediante los sensores RTD se realiza en uno de los cuatro circuitos de medición (Dibujo 1). Para los sensores de la clase A se recomienda el sistema de total o parcial compensación.

Dibujo. 1. Sistemas de conexiones de sensores RTD

El flujo de corriente de medición recomendado debería pasar por sensores RTD y no debería sobrepasar 1mA debido al calentamiento del mismo sensor. En la práctica, las fuentes de corriente, estables y monolíticas con valores de 100 µA ÷ 400 µA con un coeficiente estandarizado de sensibilidad de platino αPt=0,00385 Ω/ºC proporcionan una caída de tensión suficiente en Pt100 para utilizar en el circuito de medición los típicos transmisores analógico-digitales con resolución de 16 a 24 bits.

-

Sensores termistores Son una variedad de termo-resistores hechos con materiales sinterizados en altos coeficientes de temperatura. Los sensores NTC se distinguen por un coeficiente de temperatura negativo, donde el aumento de temperatura provoca una reducción de resistencia en el sensor y en el termistor del tipo PTC, con un coeficiente positivo de temperatura. Los termistores se caracterizan por alta sensibilidad en el rango de 50°C ÷ 125°C. Sin embargo, en un rango de temperatura más amplio tienen características termométricas altamente no lineales lo que dificulta la conversión de las variaciones de resistencia a la temperatura y reduce la precisión de la medición. Los sistemas de alimentación y los circuitos de medición son los mismos que para los sensores de platino RTD.

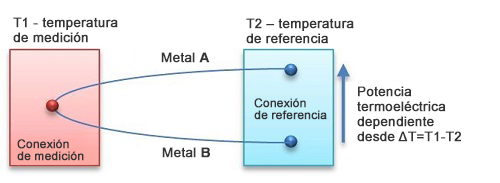

- Sensores termoeléctricos Utilizan el efecto Seebeck, que se basa en que, en el circuito eléctrico, en el que hay dos conectores metálicos o sus aleaciones, donde se forma la energía termoeléctrica. El valor de la fuerza depende de la diferencia de temperatura entre los conectores y de su tipología. El conector caliente será el conector de medición, mientras que los extremos libres de los cables formarán el punto de referencia (Dibujo 2).

Dibujo. 2. Idea del sensor termoeléctrico

El valor de la potencia termoeléctrica depende de la diferencia de temperatura y de los valores de los coeficientes Seebeck de los metales que forman la conexión de medición del termoelemento. Para obtener una medición precisa, en la práctica se realiza una compensación (del inglés: CJC), un cambio de temperatura de extremos libres del termoelemento mediante la medición adicional de la temperatura T2. La medición se realizan en el sitio de la conexión de referencia y para ello se utiliza el termo-resistor, termistor u otro conector termopar.

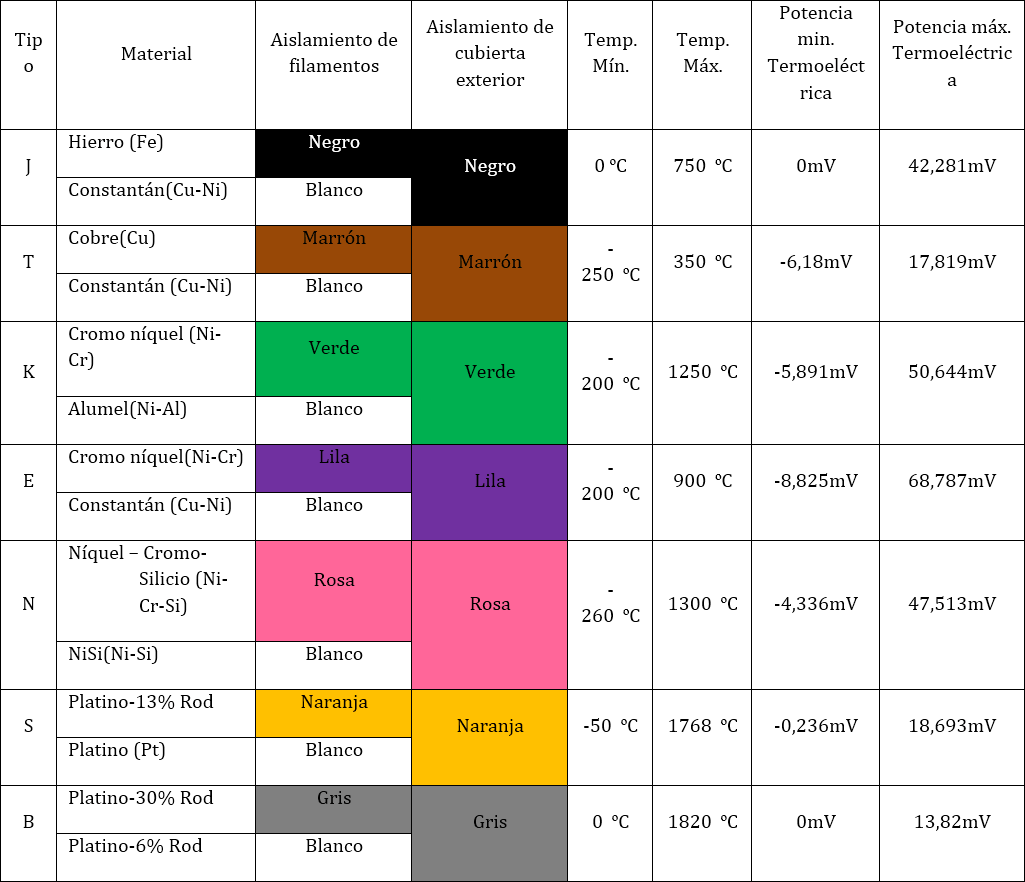

Al seleccionar adecuadamente los materiales del conector se podrá obtener alta sensibilidad en mV/°C. En la tabla 2, se resumen las configuraciones más utilizadas de soldadura de metales que forman los termopares y los parámetros eléctricos de las conexiones unificadas en la norma actual EN 60584.

Tab.2. Tipos normativos de termoelementos, rangos de medición, marcación

La precisión de los termopares sale de la clase 1 o 2 y del rango de medición. En un rango básico la precisión de los sensores de clase 1 es de ±1.5°C. En el rango de temperaturas de -40°C a +125°C de termopar tipo T (Cu-CuNi) tiene la mayor precisión de ±0.5°C.

Termómetros ópticos

Entre los sensores de temperatura, también hay los que aprovechan los fenómenos ópticos. Las estructuras más comunes de termómetros utilizan fibra óptica y transductores pirométricos.

- Termómetros de fibra óptica

Sobre el funcionamiento de la acción indirecta se aprovechan los sensores semiconductores GaAs instalados al final de cada fibra, termocrómicos, fotoluminiscentes y otros para la adecuada medición, y a continuación transmiten mediante la fibra óptica la señal del sensor de temperatura al transmisor optoelectrónico.

En caso de los sensores de fibra óptica con acción directa, la misma fibra es el elemento sensorial. Utilizando el fenómeno de dispersión de luz, el cambio del índice de refracción o la modificación del acoplamiento de dos fibras puede determinar la temperatura media de la fibra o incluso la distribución de la temperatura en una longitud determinada de la fibra.

Los sensores de fibra óptica, debido a sus características específicas, encuentran su uso principalmente en termómetros altamente especializados.

Son químicamente y mecánicamente resistentes, insensibles a interferencias eléctricas, magnéticas y electromagnéticas. Cuentan con un rango potencial de medición de -200°C hasta 2000°C, tienen buenas características y la capacidad de transmisión de señales en largas distancias.

- Sensores pirométricos (pirómetros) Perteneces al grupo de sensores sin contacto de temperatura. Es su característica principal, por lo que la medición tiene carácter no invasivo y el sensor pirométrico no tiene que intercambiar calor con el objeto de medición para poder medirlo.

De esta forma no interfiere en el campo de temperatura durante la medición y sus propiedades dinámicas son incomparablemente mejores. Los sensores pirométricos convierten la radiación térmica (de temperatura), que emiten todos los cuerpos. La intensidad de radiación térmica es altamente dependiente de la temperatura y sobretodo se encuentra en los rangos de olas de radiación visible e infrarroja.

Los sensores pirométricos utilizan sistemas ópticos formados por lentes, fibra óptica o espejos, que preparan la señal óptica dirigida a los detectores térmicos o fotodetectores. La radiación térmica (luz infrarroja, visible) se puede medir a una distancia del objeto de medición, ya que no está fuertemente distorsionado. De ahí que los pirómetros realizan la medición de la temperatura a distancia, puntual. Desafortunadamente, la intensidad de la radiación térmica no solamente depende de la temperatura. El tipo del metal y las propiedades físicas de la superficie (suavidad, rugosidad, óxido de la cubierta, reluctancia, etc.) deciden sobre le emisividad de la radiación térmica. La capacidad de radiación térmica se determina mediante la emisividad. Este parámetro se ha descrito en detalle en el artículo: Współczynnik emisyjności - wpływ na dokładność pomiaru temperatury.

Los termómetros pirométricos pueden utilizar la medición en rango de temperaturas desde 50°C hasta 3000°C. La mayor precisión de 0,5% alcanzan los pirómetros fotoeléctricos y los de doble banda. Al mismo tiempo, la duración de la medición para determinar las propiedades dinámicas es de menos de 1 segundo, y en caso del pirómetro fotoeléctrico es de 5 a 100 milisegundos.

La desventaja de los más simples termómetros pirométricos de mano es la necesidad de establecer la emisividad durante la medición y la dirección precisa y perpendicular del sensor hacia la superficie.

La extensión del concepto de sensores ópticos sin contacto son las cámaras de termovisión, cuyo funcionamiento es igual a los sensores pirométricos de punto con la diferencia en que realizan la medición de temperatura con la resolución adecuada a la superficie.

Comparación de propiedades

Debido al gran número de sensores y transmisores de temperatura disponibles, la elección de la solución correcta, a menudo suele ser el principal problema. A continuación se resume la comparación entre las propiedades técnicas básicas y el uso más frecuento de los sensores.

Tabla. 3. Comparación de propiedades básicas de sensores y transmisores de temperatura.

| Termo-resistores RTD | Termoelementos TC | Termistores NTC/PTC | Pirómetros | |

|---|---|---|---|---|

| Rango de medición alcanzable | -200°C ÷ 850°C | -260°C ÷ 1800°C | -80°C ÷ 150°C | -50°C ÷ 3000°C |

| Precisión típica | <0,5% | 0,5% ÷ 2,5% | <5% | <5% |

| Estabilidad | *** | ** | ** | ** |

| Propiedades dinámicas | ** | *** | * | *** |

| Sensibilidad | ** | * | *** | * |

| Linealidad | *** | ** | * | * |

| Coste del sensor/sistema de medición | ** | * | ** | ** |

| Propiedades de aplicación | Alta precisión, sensores estándar | Altas temperaturas, gran dinámica | Alta sensibilidad, económicos | Medición sin contacto, altas temperaturas, gran dinámica |

| Productos AXIOMET | AX-C850 | AX-C830, AX-5002, AX-5003, AX585B | AX-7510, AX-7520, AX-7530, AX-7531, AX-7600, AX-7550, AX-5002 |

Marcación del significado del parámetro:

*** grande

** mediano

* pequeño

Conclusión

De entre los sensores de temperatura en el rango industrial de temperaturas -25°C ÷ 125°C, cada vez más se distingue la tendencia contemporánea, que equivale los sensores asequibles, los transmisores de medición y los sistemas preparados para la medición y el registro de temperatura. Los termómetros electrónicos de clase media y los registradores que utilizan los termopares y los termo resistores RTD son comparables en precio. En el mismo rango de precios también se ofrecen los termómetros pirométricos y simples cámaras de imagen térmica. Todos los tipos de dispositivos de medición están disponibles en la oferta de AXIOMET.

En caso de un aumento significativo de precisión de la medición, dinámica, rango de medición o resolución de la medición aparece un aumente drástico en el precio del termómetro. En tal caso el conocimiento fundamental y las características de la medición de temperatura son necesarias para seleccionar correctamente la elección del sensor.