Messmethoden und Temperatursensoren

Die Temperaturmessung ist eine der am häufigsten durchgeführten Messungen einer physikalischen Größe. Die enorme Vielfalt an Bedürfnissen und Anwendungen in Verbindung mit der Temperaturmessung hat zur Situation geführt, dass gegenwärtig eine sehr große Zahl an Sensoren, Wandlern und Messgeräten auf dem Markt verfügbar ist. Eine immer größer werdende Herausforderung stellt nicht die Messung selbst sondern die korrekte Auswahl des Sensors (Wandlers) und Messgeräts dar.

Die Temperaturmessung ist eine der am häufigsten durchgeführten Messungen einer physikalischen Größe. Die enorme Vielfalt an Bedürfnissen und Anwendungen in Verbindung mit der Temperaturmessung hat zur Situation geführt, dass gegenwärtig eine sehr große Zahl an Sensoren, Wandlern und Messgeräten auf dem Markt verfügbar ist. Eine immer größer werdende Herausforderung stellt nicht die Messung selbst sondern die korrekte Auswahl des Sensors (Wandlers) und Messgeräts dar.

Auswahlkriterium des Sensors kann auf Grundlage folgender Parameter bestimmt werden:

- Nominalbereich der Arbeitstemperatur,

- Empfindlichkeit und Linearität der Verarbeitungscharakteristik,

- Wiederholbarkeit der Sensorparameter,

- Messpräzision,

- dynamische Eigenschaften (Zeitkonstante),

- Ausgangstyp (analog oder digital),

- Komplexität des Wandlers und Messgeräts.

Der Großteil der gegenwärtig verfügbaren Messgeräte für Temperatur kann klassifiziert werden als: Kontakt-Ausdehnungsthermometer und elektrische Wandler sowie kontaktlose optische Wandler. Kontaktmethoden zur Durchführung der Messung bedürfen eines Wärmeaustausches zwischen dem Messobjekt und dem thermometrischen System, sind also im Gegensatz zu optischen Methoden invasive Methoden.

Ausdehnungsthermometer

Ausdehnungsthermometer stellen die älteste Gruppe von Geräten zur Temperaturmessung dar. Im Großteil der Konstruktionen wird der Effekt der Wärmeausdehnung ausgenutzt:

- in Kapillarthermometern wird Flüssigkeit verwendet (Quecksilber, Alkohol);

- bimetallische Thermometer nutzen Metall-Verbundstoffe mit unterschiedlichen Ausdehnungskoeffizienten (Eisen-Nickel-Legierungen, Chrom-Nickel/Porzella, Invar);

- manometrische Thermometer nutzen die Druckänderung von Flüssigkeit, Gas/Wasserdampf, hervorgerufen durch die Wärmeausdehnung.

Die Messbereiche von technischen und Laborthermometern sind von -50°C bis +200°C verfügbar und die Auflösung ist nicht geringer als 0,1°C. Spezielle Konstruktionen ermöglichen eine Messung von -100°C bis 400°C.

Diese Art von Thermometer wird immer seltener eingesetzt, zeichnet sich jedoch durch hohe Stabilität aus, bedarf keiner Stromversorgung und ist beständig gegen Umwelteinflüsse. Darüber hinaus hat die langjährige Erfahrung mit dem Bau und der Anwendung dieser Thermometer dafür gesorgt, dass sie immer noch als wertvolle Muster-, Referenz- und Laborthermometer anerkannt werden.

Elektrische Thermometer

Die am meisten verbreiteten Methoden der Temperaturmessung sind jene, die elektrische Methoden verwenden, durch Sensoren für Änderungen von:

- Widerstand,

- Beweglichkeit der elektrischen Ladungsträger,

- durch Temperaturänderungen hervorgerufene Konzentration der Ladungsträger.

Die erwähnten Temperatursensoren werden generell klassifiziert als:

- thermoelektrisch auch Thermoelement genannt (Generationssensoren, die keiner Speisung bedürfen),

- Widerstands- und Halbleiter- Sensoren (passiv und zur Temperaturmessung mit elektrischen Methoden ist Stromversorgung erforderlich).

Der Großteil der modernen elektrischen Thermometer verwendet Widerstandssensoren (englisch RTD) oder thermoelektrische Sensoren (englisch TC). Beide Sensorgruppen wurden einer Standardisierung in europäischen Normen unterzogen.

Die Norm EN 60584 definiert die Charakteristik und metrologischen Parameter von thermoelektrischen Sensoren und die Norm EN 60751 die physischen, metrologischen und Parameterkonstanten von Widerstands- und Platinsensoren.

Thermistorsensoren werden normativ nicht festgelegt, stellen jedoch eine bedeutende Gruppe im Hinblick auf ihren niedrigen Preis sowie die hohe Empfindlichkeit im Bereich der kommerziellen Temperaturen dar.

- Widerstandssensoren RTD

nutzen die Änderung des Widerstands des Materials, hervorgerufen durch Temperaturänderungen. Das am häufigsten verwendete Thermo-Widerstand-Material ist Platin (Pt), es gibt jedoch auch Thermowiderstände aus Nickel (Ni) oder Kupfer (Cu). Normative Sensoren sind als Pt100, Pt500 oder Pt1000 verfügbar, was jeweils bedeutet, dass ihr Nominalwiderstand in einer Temperatur von 0ºC entsprechend 100Ω, 500Ω oder 1000Ω beträgt. Aufgrund der Tatsache, dass RTD Sensoren als genaueste Sensoren gelten, ist ihre Messgenauigkeit genormt und wird durch die Klasse A oder B bezeichnet. In der Praxis sind zusätzliche Genauigkeitsklassen anzutreffen,: AA, C, ⅓B oder 1/10B (Tab. 1).

Tab. 1. Zusammenstellung der Präzisionsklassen (parametrischen Toleranz) der RTD Sensoren.

| Sensorklasse RTD | Widerstandswert in der Temperatur 0°C | Zulässige Änderung der gemessenen Temperatur |

|---|---|---|

| AA | ±0.04% (±0.1 °C) | ±[0.1°C + (0.0017 •T)] |

| A | ±0.06% (±0.15 °C) | ±[0.15°C + (0.002 •T)] |

| B | ±0.12% (±0.3 °C) | ±[0.3°C + (0.005 •T)] |

| C | ±0.23% (±0.6 °C) | ±[0.6°C + (0.01 •T)] |

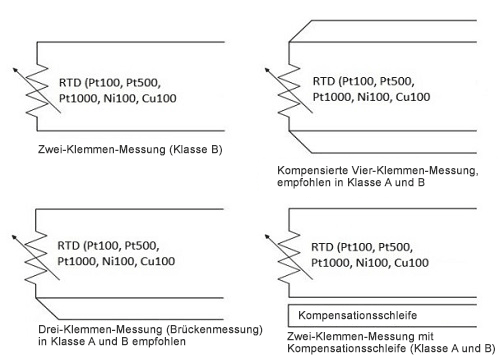

Die Temperaturmessung mittels RTD Sensor erfolgt in einer von 4 Messanordnungen (Abb. 1). Für Sensoren der Klasse A wird eine Anordnung mit voller oder teilweiser Kompensierung empfohlen.

Abb. 1. Verbindungsanordnung der RTD Sensoren

Der empfohlene Messstrom, der durch RTD Sensoren fließt, sollte 1mA nicht überschreiten, aufgrund der Selbsterhitzung der Sensoren. In der Praxis gewährleisten stabile, monolithische Stromquellen mit Werten zwischen 100 µA ÷ 400 µA bei einem Standard-Empfindlichkeitskoeffizienten von Platin αPt=0,00385 Ω/ºC einen ausreichenden Spannungsabfall an Pt100 um typische analog-digitale Wandler mit Auflösungen zwischen 16 und 24 Bit im Messsystem zu verwenden.

- Thermistor-Sensoren

sind eine Abwandlung der Thermowiderstände aus harten Materialien mit hohen Temperaturkoeffizienten. Man unterscheidet NTC Sensoren mit einem negativen Temperaturkoeffizienten, wo der Anstieg der Temperatur zu einer Reduzierung des Widerstands führt sowie PTC-Thermistoren, mit positivem Temperaturkoeffizienten. Thermistoren zeichnen sich durch hohe Empfindlichkeiten im Bereich 50°C ÷ 125°C aus. Im erweiterten Temperaturbereich haben sie jedoch stark nicht-lineare Temperaturcharakteristiken, was die Umrechnung der Änderungen des Widerstands zu Temperatur erschwert und die Genauigkeit der Messung beeinträchtigt. Stromversorgungs- und Messanordnungen sind dieselben wie für RTD-Platin-Sensoren.

- Thermoelektrische Sensoren

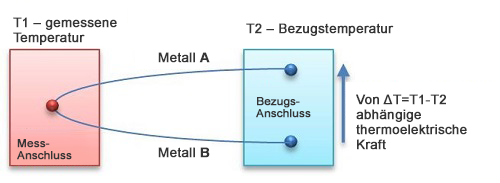

nutzen den Seebeck-Effekt aus, der darauf beruht, dass in einem Stromkreis, in dem zwei Metall- bzw. Legierungs-Verbindungen bestehen, eine thermoelektrische Kraft entsteht. Der Wert dieser Kraft hängt vom Temperaturunterschied der Verbindungen sowie ihrem Typ ab. Die heiße Verbindung ist der Messanschluss, die freien Kabelenden hingegen bilden den Bezugspunkt (Abb. 2).

Abb. 2. Idee des thermoelektrischen Sensors

Der Wert der thermoelektrischen Kraft hängt vom Temperaturunterschied und den Werten der Seebeck-Koeffizienten der Metalle, die den Messanschluss des Thermoelements bilden, ab. Um eine genaue Messung zu erlangen, wird in der Praxis Kompensierung (eng. CJC) der Temperaturänderungen der freien Enden angewandt, durch eine zusätzliche Messung der Temperatur T2. Die Messung wird an der Stelle der Bezugsverbindung durchgeführt, und zu diesem Zweck wird ein Thermowiderstand, Thermistor oder ein Thermoelementanschluss verwendet.

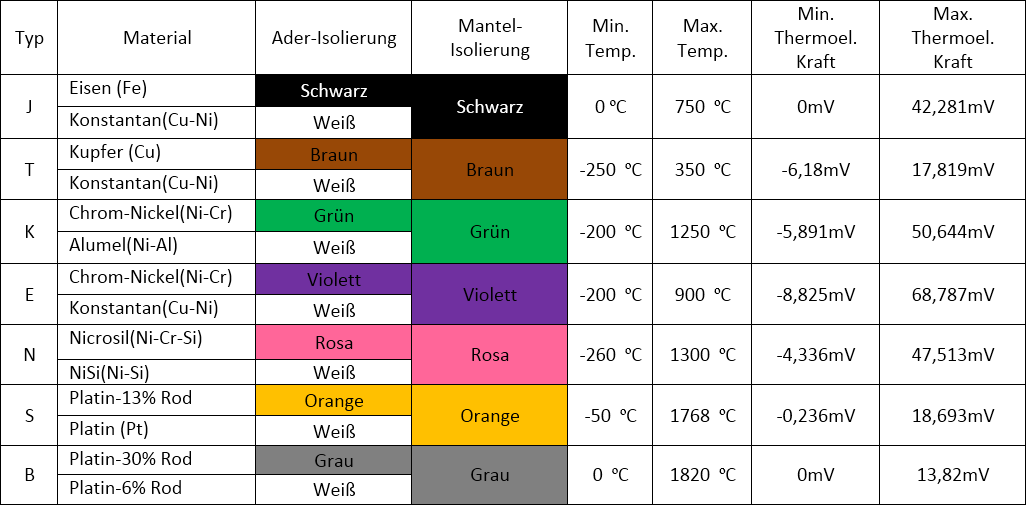

Durch die Auswahl der entsprechenden Materialien der Verbindungen kann eine entsprechend hohe Empfindlichkeit erzielt werden, die in mV/°C ausgedrückt wird. In Tabelle 2 wurden die am häufigsten eingesetzten Konfigurationen von Metallen zusammengestellt, die die Messverbindungen von Thermoelementen darstellen, sowie die elektrischen Parameter der in der aktuellen Norm EN 60584 vereinheitlichten Verbindungen.

Tab.2. Normative Thermoelement-Typen, Messbereiche, Kennzeichnung

Die Messgenauigkeit von Thermoelementen folgt aus Klasse 1 oder 2 und dem Messbereich. Im Grundmessbereich beträgt die Genauigkeit von Sensoren der Klasse 1 ±1.5°C. Im Temperaturbereich von -40°C bis +125°C hat ein Thermoelement vom Typ T (Cu-CuNi) die höchste Genauigkeit mit ±0.5°C.

Optische Thermometer

Unter den Temperatursensoren gibt es auch solche, die optische Effekte nutzen. Am weitesten verbreitet sind Thermometer, die Lichtleiterkonstruktionen sowie pyrometrische Wandler nutzen.

- Lichtleiter-Thermometer

mit indirekter Wirkung nutzen diese die am Ende des Lichtleiters installierten GaAs-Halbleiter-, Thermochrom- oder Fotolumineszenz-Sensoren sowie andere Sensoren zur tatsächlichen Messung und übertragen danach mittels Lichtleiter das Signal vom Temperatursensor zum opto-elektronischen Wandler.

Im Fall von Lichtleitersensoren mit direkter Wirkung ist der Lichtleiter selbst das Sensorelement. Durch die Nutzung des Effekts der Lichtstreuung, der Änderung des Brechungsindex oder Änderung der Koppelung zweier Lichtleiter kann die durchschnittliche Temperatur des Lichtleiters oder sogar die Temperaturverteilung auf einer bestimmten Länge des Lichtleiters bestimmt werden.

Lichtleiter-Sensoren finden aufgrund ihrer spezifischen Eigenschaften vor allem als hochspezialisierte Thermometer Anwendung.

Sie sind chemisch und mechanisch beständig, unempfindlich gegen das elektrische, magnetische Feld und elektromagnetische Störungen. Sie haben einen potenziellen Messbereich von -200°C bis zu sogar 2000°C, gute dynamische Eigenschaften sowie die Möglichkeit der Signalübertragung auf weite Entfernungen.

- Pyrometrische Sensoren (Pyrometer)

gehören zur Gruppe der kontaktlosen Temperatursensoren. Dies ist ihr Markenzeichen, wodurch die Messung einen nicht-invasiven Charakter annimmt und der pyrometrische Sensor keine Wärme mit dem Messobjekt austauschen muss, um die Messung vorzunehmen.

Auf diese Weise wird das Temperaturfeld während der Messung nicht gestört und die dynamischen Eigenschaften sind unvergleichlich besser. Pyrometer-Sensoren verarbeiten die Wärmestrahlung (Temperatur), die von allen Körpern ausgesandt wird. Die Intensität der Wärmestrahlung hängt eng von der Temperatur ab und findet sich hauptsächlich im Bereich der Infrarot- und sichtbaren Strahlung.

Pyrometer-Sensoren nutzen optische Systeme, die aus Linsen, Lichtleitern und Spiegeln aufgebaut sind, die das optische Signal vorbereiten, das auf die thermischen oder Foto-Detektoren geleitet wird. Wärmestrahlung (sichtbares und Infrarot-Licht) kann in einer gewissen Entfernung vom Messobjekt gemessen werden, da sie nicht stark gestört wird. Deshalb führen Pyrometer auch eine Punkt-Fernmessung durch. Leider hängt die Intensität der Wärmestrahlung nicht nur ausschließlich von der Temperatur ab. Die Art des Materials und die physikalischen Eigenschaften der Oberfläche (Glätte, Rauheit, Bedeckung mit Oxiden, Lichtreflexionsindex und andere) entscheiden über die Emissionskraft der Wärmestrahlung. Die Fähigkeit zur Wärmestrahlung wird durch den Emissionskoeffizienten bezeichnet. Dieser Parameter wird genauer im Artikel: Emissionskoeffizient – Einfluss auf die Genauigkeit der Temperaturmessung beschrieben.

Pyrometrische Thermometer können im Temperaturbereich von 50°C bis zu sogar 3000°C Messungen durchführen. Die höchste Genauigkeit auf dem Niveau 0,5% erreichen fotoelektrische und Zweiband-Pyrometer. Gleichzeitig überschreitet die Dauer ihrer Messung, was die dynamischen Eigenschaften bestimmt, einen Zeitraum von 1 Sekunde nicht und beträgt im Fall von fotoelektrischen Pyrometern sogar von 5 bis 100 Millisekunden.

Der Nachteil am Großteil der einfachen, manuellen Pyrometer-Thermometer ist die Notwendigkeit der Einstellung der Emissionskraft während der Messung sowie die präzise und normale Ausrichtung des Pyrometers auf die gemessene Oberfläche.

Eine Weiterentwicklung des Konzepts der kontaktlosen optischen Sensoren sind Wärmebildkameras, deren Funktionsprinzip identisch wie bei Pyrometer-Punktmessern ist, mit dem Unterschied, dass sie mit der entsprechenden Auflösung eine Messung der Temperaturverteilung auf der Oberfläche vornehmen.

Vergleich der Eigenschaften

Aufgrund der großen Zahl an verfügbaren Sensoren und Wandlern stellt die Auswahl der korrekten Lösung häufig das Hauptproblem dar. Nachstehend wird ein tabellarischer Vergleich der wichtigsten und am häufigsten eingesetzten Sensortechniken dargestellt.

Tab. 3. Vergleich der wichtigsten Eigenschaften von Temperatur-Wandlern und Sensoren.

| Thermowiderstände RTD | Thermoelemente TC | Thermistoren NTC/PTC | Pyrometer | |

|---|---|---|---|---|

| Erreichbarer Messbereich | -200°C ÷ 850°C | -260°C ÷ 1800°C | -80°C ÷ 150°C | -50°C ÷ 3000°C |

| Typische Genauigkeit | <0,5% | 0,5% ÷ 2,5% | <5% | <5% |

| Stabilität | *** | ** | ** | ** |

| Dynamische Eigenschaften | ** | *** | * | *** |

| Empfindlichkeit | ** | * | *** | * |

| Linearität | *** | ** | * | * |

| Kosten des Sensors/Messsystems | ** | * | ** | ** |

| Anwendungseigenschaften | Hohe Präzision, Mustersensoren, | Hohe Temperatur, große Dynamik | Hohe Empfindlichkeit, ökonomisch | Kontaktlose Messung, hohe Temperatur, große Dynamik |

| Produkty AXIOMET | AX-C850 | AX-C830, AX-5002, AX-5003, AX585B | AX-7510, AX-7520, AX-7530, AX-7531, AX-7600, AX-7550, AX-5002 |

Bezeichnung der Parameterbedeutung:

*** groß

** mittel

* klein

Zusammenfassung

Unter den Temperatursensoren im Industrie-Temperaturbereich -25°C ÷ 125°C wird ein moderner Trend immer deutlicher, der sowohl die Sensoren selbst, die Messwandler als auch die fertigen Systeme zur Messung und Aufzeichnung der Temperatur preislich angleicht. Elektronische Thermometer der mittleren Klasse sowie Registriergeräte die Thermodämpfe und RTD Thermoresistoren verwenden, sind preistechnisch vergleichbar. Im selben Preisbereich werden auch pyrometrische Thermometer sowie einfache Wärmebildkameras angeboten. Alle erwähnten Gerätetypen sind im Angebot von AXIOMET verfügbar.

Im Fall einer deutliche Steigerung der Messgenauigkeit, der Dynamik, des Messbereichs oder der Auflösung der Messung erfolgt ein gewaltiger Preisanstieg bei Thermometern. In diesem Fall sind das dargestellte fundamentale Wissen und Aufstellungen bezüglich der Temperaturmessung erforderlich, um die korrekte Auswahl des Sensors zu treffen.